Расчет подачи на зуб фрезы. Формулы и определения для фрезерования. Методы фрезерования: определения

Скорость резания, v c

Окружная скорость перемещения режущей кромки относительно заготовки.

Эффективная или фактическая скорость резания, v e

Окружная скорость на эффективном диаметре резания (DC ap ). Это значение необходимо для определения режимов резания при фактической глубине резания (a p ). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

Подача на зуб, f z

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

Подача на оборот, f n

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

Минутная подача, v f

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (z n ) может превышать эффективное число зубьев (z c ), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (f n ) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

Максимальная толщина стружки, h ex

Этот параметр связан с подачей на зуб (f z ), шириной фрезерования (a e ) и главным углом в плане (k r ). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

Средняя толщина стружки, h m

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

Скорость съёма металла, Q (cм 3 /мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм 3 /мин). Определяется на основе глубины и ширины резания и подачи.

Удельная сила резания, k ct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

Время обработки, T c (мин)

Отношение обрабатываемой длины (l m ) к минутной подаче (v f ).

Потребляемая мощность, P c и КПД, η mt

Методы фрезерования: определения

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

Неправильно подобранный режим резания зачастую приводит к поломке инструмента, порче материала, к повышенной нагрузке на шпиндель. В статье вы узнаете о том, как оптимизировать свою работу и увеличить ресурс режущего инструмента.

Простые методы повышения эффективности работы на фрезерном станке

- Фрезерной обработке на лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

- При резке акрила и алюминия желательно для охлаждения инструмента использовать СОЖ. В качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40.

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка. Осторожнее с подачей - при низких оборотах шпинделя вырастает нагрузка на инструмент и соответственно вероятность его поломки.

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки, а следовательно и отвода тепла из зоны резания.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

- При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятых из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы «Станок – Приспособление – Инструмент – Деталь», охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

Обрабатываемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/сек | Подача (Z), мм/сек | Примечание |

Акрил | V-гравировка | По 5 мм за проход. |

||||

Встречное фрезерование. Не более 3 мм за проход. Желательно использовать СОЖ. |

||||||

ПВХ до 10 мм | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | Встречное фрезерование. |

||||

Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | По 0.3-0,5 мм за проход. |

|||

Композит | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | Встречное фрезерование. |

||||

Дерево | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

||||

Не более 10 мм за проход. |

||||||

Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | Не более 5 мм за проход. |

||||

Конический гравер d=3.175 мм или 6 мм | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). |

|||||

V-гравировка | V-образный гравер d=32 мм., A=90, 60 град., T=0.2 мм | Не более 3 мм за проход. |

||||

Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

|||||

Фреза спиральная 2-заходная компрессионная d=6 мм | Не более 10 мм за проход. |

|||||

Латунь Бронза БрАЖ | фрезеровка | Фреза спиральная 2-заходная d=2 мм | По 0,5 мм за проход. Желательно использовать СОЖ. |

|||

Гравировка | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

|||||

Дюралюминий, Д16, АД31 | фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

|||

Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

Расчет режимов резания при фрезеровании Методические рекомендации

Часть I - торцовое фрезерование

В части I методических указаний даны общие теоретические сведения о фрезеровании, изложена последовательность операций по расчёту режима резания при торцовом фрезеровании на основе справочных данных. Методические указания могут быть использованы при выполнении домашнего задания, в курсовом и дипломном проектировании студентами факультетов ТС в АПК, ПРИМА и Инженерно-педагогического, а также при проведении практических и научно-исследовательских работ.

Рис.9, табл.ХХ, список библ. - ХХ наименований.

1.1. Элементы теории резания

Фрезерование является одним из наиболее распространённых и высокопроизводительных способов механической обработки резанием. Обработка производится многолезвийным инструментом - фрезой.

При фрезеровании главное движение резания D r - вращение инструмента, движение подачи D S - перемещение заготовки (Рис. 1.), на карусельно - фрезерных и барабанно-фрезерных станках движение подачи может осуществляться вращением заготовки вокруг оси вращающегося барабана или стола, в отдельных случаях движение подачи может осуществляться перемещением инструмента (копировальное фрезерование).

Фрезерованием обрабатываются горизонтальные, вертикальные, наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Особенностью процесса резания при фрезеровании является то, что зубья фрезы не находятся в контакте с обрабатываемой поверхностью всё время. Каждое лезвие фрезы последовательно вступает в процесс резания, изменяя толщину срезаемого слоя от наибольшей к наименьшей, или наоборот. Одновременно в процессе резания могут находиться несколько режущих кромок. Это вызывает ударные нагрузки, неравномерность протекания процесса, вибрации и повышенный износ инструмента, повышенные нагрузки на станок.

При обработке цилиндрическими фрезами (режущие кромки расположены на цилиндрической поверхности) рассматривается два способа обработки в зависимости от направления движения подачи заготовки:

Встречное фрезерование, когда направление движения режущей кромки фрезы, находящейся в процессе резания, противоположно направлению движения подачи;

Попутное фрезерование, когда направление движения режущей кромки фрезы, находящейся в процессе резания, совпадает с направлением движения подачи.

При встречном фрезеровании нагрузка на зуб возрастает от нуля до максимума, силы, действующие на заготовку, стремятся оторвать её от стола, а стол поднять. Это увеличивает зазоры в системе СПИД (станок - приспособление - инструмент - деталь), вызывает вибрации, ухудшает качество обработанной поверхности. Этот способ хорошо применим для обработки заготовок с коркой, производя резание из-под корки, отрывая её, тем самым значительно облегчая резание. Недостатком такого способа является большое скольжение лезвия по предварительно обработанной и наклёпанной поверхности. При наличии некоторого округления режущей кромки она не сразу вступает в процесс резания, а поначалу проскальзывает, вызывая большое трение и износ инструмента по задней поверхности. Чем меньше толщина срезаемого слоя, тем больше относительная величина проскальзывания, тем большая часть мощности резания расходуется на вредное трение.

При попутном фрезеровании этого недостатка нет, но зуб начинает работу с наибольшей толщины срезаемого слоя, что вызывает большие ударные нагрузки, однако исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость поверхности. Силы, действующие на заготовку, прижимают её к столу, а стол - к направляющим станины, что уменьшает вибрации и повышает точность обработки.

Цель работы: Изучить методику назначения режима резания по таблицам нормативов. Ознакомиться и приобрести навыки работы с нормативами.

ОБЩИЕ СВЕДЕНИЯ

Фрезерование – один из самых производительных методов обработки. Главное движение (движение резания) при фрезеровании – вращательное; его совершает фреза, движение подачи обычно прямолинейное, его совершает фреза. Фрезерованием можно получить деталь точностью по 6-12 квалитету шероховатостью до Ra=0,8 мкм. Фрезерование осуществляется при помощи многозубого инструмента – фрезы. Фрезы по виду различают: цилиндрические, торцевые, дисковые, прорезные и отрезные, концевые, фасонные; по конструкции – цельные, составные и сборные.

При торцевом фрезеровании (обработка торцевой фрезой) диаметр фрезы D должен быть больше ширины фрезерования В, т.е. D=(1,25¸1,5)В.

Для обеспечения производительных режимов работы необходимо применять смещенную схему фрезерования (есть симметричная схема), для чего ось заготовки смещается относительно оси фрезы.

При цилиндрическом фрезеровании различают встречное фрезерование, – когда вектор скорости (направление вращения фрезы) направлен навстречу направлению подачи; и попутное фрезерование, когда вектор скорости и направление подачи направлены в одну сторону. Встречное фрезерование применяют для черновой обработки заготовок с литейной коркой, с большими припусками. Попутное фрезерование применяют для чистовой обработки нежестких, предварительно обработанных заготовок с незначительными припусками.

Глубина резания (фрезерования) t во всех видах фрезерования, за исключением торцевого фрезерования и фрезерования шпонок, представляет собой размер слоя заготовки срезаемой при фрезеровании, измеряемый перпендикулярно оси фрезы. При торцевом фрезеровании и фрезеровании шпонок шпоночными фрезами – измеряют в направлении параллельном оси фрезы.

При фрезеровании различают подачу на один зуб S z подачу на один оборот фрезы S и минутную подачу S м мм/мин, которые находятся в следующем соотношении:

S м = S×n= S z ×z×n

Где n – частота вращения фрезы, об/мин;

z – число зубьев фрезы.

При черновом фрезеровании назначают подачу на зуб; при чистовом фрезеровании – подачу на один оборот фрезы.

Скорость резания – окружная скорость фрезы, определяется режущими свойствами инструмента. Ее можно рассчитать по эмпирической формуле , , или выбрать по таблицам нормативов , .

Пример решения задачи.

На вертикально-фрезерном станке 6Р12 производится торцевое фрезерование плоской поверхности шириной В=80 мм, длиной l=400 мм, припуск на обработку h=1,8 мм. Обрабатываемый материал серый чугун СЧ30, НВ220. Заготовка предварительно обработана. Обработка окончательная, параметр шероховатости обработанной поверхности Ra=3,2 мкм. Необходимо: выбрать режущий инструмент, назначить режим резания с использованием таблиц нормативов, определить основное (технологическое) время.

Эскиз обработки

1. Выбор инструмента.

Для фрезерования на вертикально-фрезерном станке заготовки из чугуна выбираем торцевую фрезу с пластинками из твердого сплава ВК6 или , диаметром D=(1,25¸1,5)×В=(1,25¸1,5)×80=100¸120 мм. Принимаем D=100 мм; z=10, ГОСТ 9473-71 или .

Геометрические параметры фрезы: j=60°, a=12°, g=10°, l=20°, j 1 =5°.

Схема установки фрезы – смещенная.

2. Режимы резания.

2.1 Глубина резания.

Заданный припуск на чистовую обработку срезают за один проход, тогда

2.2 Назначение подачи.

Для получения шероховатости Ra=6,3 мкм подача на оборот S 0 =1,0¸0,7 мм/об .

Тогда подача на зуб фрезы

мм/зуб.

мм/зуб.

2.3 Период стойкости фрезы.

Для фрез торцевых диаметром до 110 мм с пластинками из твердого сплава применяют период стойкости

2.4 Скорость резания, допускаемая режущими свойствами инструмента.

Для обработки серого чугуна фрезой диаметром до 110 мм, глубина резания t до 3,5 мм, подаче до 0,1 мм/зуб.

V=203 м/мин ,

С учетом поправочных коэффициентов K mv =1; K nv =1; при  ; К Б V =1; K j v =1 ,

; К Б V =1; K j v =1 ,

V=V× K mv × K nv × К Б V × K j =203×1=203 м/мин.

Частота вращения шпинделя, соответствующая найденной скорости резания

об/мин.

об/мин.

Корректируем по паспорту станка

n=630 об/мин.

Действительная скорость резания

2.5 Минутная подача S м =S z ×z×n=0,1×10×630=630 мм/мин. Это совпадает с паспортными данными станка.

3. Мощность, затрачиваемая на резание.

При фрезеровании чугуна с твердостью до НВ229, ширине фрезерования до 85 мм, глубине резания до 1,8 мм, подаче на зуб до 0,13 мм/зуб, минутной подаче до 660 мм/мин

3.1 Проверка достаточности мощности станка

Мощность на шпинделе станка N шп =N д ×h

N д =7,5 кВт; h=0,8 (по паспорту станка)

N шп =7,5×0,8=6 кВт.

Так как N шп =6 кВт >N p =3,8 кВт, то обработка возможна.

4. Основное время

где L=l+l 1 .

Для торцового фрезерования фрезой диаметром 100 мм, ширине фрезерования 80 мм

мин.

мин.

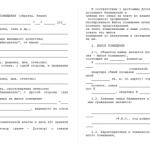

Варианты индивидуальных заданий.

Выполнить расчет режима резания по таблицам нормативов по заданному варианту.

Исходные данные приведены в таблице 1.8.

Порядок работы аналогичен предыдущим.

Таблица 1.8.

| № | Вид заготовки и ее характеристика | В, мм | l, мм | h, мм | Вид обработки и параметр шероховатости, мкм | Модель станка |

| Серый чугун СЧ30, НВ200 | 6Р12 | |||||

| Серый чугун СЧ20, НВ210 | 6Р12 | |||||

| Сталь 38ХА, s в =680 Мпа | Торцовое фрезерование, Ra=12,5 | 6Р12 | ||||

| Сталь 35, s в =360 Мпа | 3,5 | Торцовое фрезерование, Ra=1,6 | 6Р12 | |||

| Серый чугун СЧ15, НВ170 | 3,5 | 6Р82Г | ||||

| Серый чугун СЧ10, НВ160 | 1,5 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г | |||

| Сталь 40ХН, s в =700 Мпа | 6Р82Г | |||||

| Сталь Ст3, s в =600 Мпа | 1,5 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г | |||

| Сталь 40Х, s в =750 Мпа | Фрезеровать паз, Ra=6,3 | 6Р12 | ||||

| Сталь Ст5, s в =600 Мпа | Фрезеровать паз,Ra=6,3 | 6Р12 | ||||

| Серый чугун СЧ20, НВ180 | Фрезеровать паз,Ra=6,3 | 6Р12 | ||||

| Серый чугун СЧ20, НВ200 | Фрезеровать паз,Ra=6,3 | 6Р82Г | ||||

| Сталь 20Х, s в =580 Мпа | Фрезеровать паз,Ra=6,3 | 6Р82Г | ||||

| Сталь 50, s в =750 Мпа | Фрезеровать паз,Ra=6,3 | 6Р82Г | ||||

| Бронза Бр АЖН 10-4 НВ170 | Торцовое фрезерование, Ra=12,5 | 6Р12 | ||||

| Латунь ЛМцЖ 52-4-1, НВ220 | 1,5 | Торцовое фрезерование, Ra=1,6 | 6Р12 | |||

| Серый чугун СЧ30, НВ220 | 4,5 | Торцовое фрезерование, Ra=12,5 | 6Р12 | |||

| Серый чугун СЧ20, НВ220 | 2,5 | 6Р12 | ||||

| Сталь 30ХНЗА, s в =800 Мпа | Цилиндрическое фрезерование, Ra=12,5 | 6Р82Г | ||||

| Сталь 30ХН, s в =780 МПа | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г | ||||

| Сталь 45, s в =650 МПа | 1,8 | Цилиндрическое фрезерование, Ra=1,6 | 6Р82Г | |||

| Сталь 20, s в =500 МПа | 3,5 | Цилиндрическое фрезерование, Ra=6,3 | 6Р82Г | |||

| Силумин АЛ4, НВ50 | 6Р12 | |||||

| Сталь 30ХМ, s в =950 МПа | 4,5 | Торцовое фрезерование, Ra=12,5 | 6Р12 | |||

| Сталь 18ХГТ, s в =700 МПа | 2,5 | Торцовое фрезерование, Ra=3,2 | 6Р12 | |||

| Чугун ВЧ60, НВ250 | Торцовое фрезерование, Ra=12,5 | 6Р12 | ||||

| Сталь 50, s в =900 МПа | Торцовое фрезерование, Ra=6,3 | 6Р12 | ||||

| Чугун КЧ60, НВ169 | 5,5 | Торцовое фрезерование, Ra=3,2 | 6Р12 | |||

| Сталь 18ХГТ, s в =700 МПа | 4,5 | Цилиндрическое фрезерование, Ra=12,5 | 6Р82Г | |||

| Чугун ВЧ38, НВ170 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г |

Станки с ЧПУ – приборы, оснащенные системой числового программного управления. Оборудование этого типа позволяет осуществлять точную обработку заготовок автоматизированным или полуавтоматизированным способом.

Для выполнения различных работ предусмотрены режимы резания при фрезеровании на станках с ЧПУ. Таблица значений помогает понять, как правильно настроить рабочее устройство, чтобы оно не вышло из строя в ходе выполнения задачи.

Факторы, влияющие на работу станка

Выбор подходящих режимов зависит от целого ряда факторов. Для самыми важными факторами являются:

- скорость подачи и вращения шпинделя – допустимая норма рассчитывается в зависимости от возможностей режущего станка, типа обрабатываемого материала, а также сложности детали;

- ширина фрезерования – этот показатель настраивается на основе размеров обрабатываемой детали (точные данные можно найти в чертеже);

- глубина фрезерования – зависит от количества проходов фрезы (при простой фрезеровке на станке обычно достаточно одного прохода);

- скорость резания – показатель высчитывается на основе расстояния, которое проходит фреза по дереву или другому материалу в течение одной минуты (скорость также выставляется в зависимости от технических параметров заготовки);

- подача – показатель перемещения шпинделя по трем осям;

- подача в одну минуту – рассчитывается для определения времени, которое потребуется шпинделю на выполнение поставленной задачи.

Для настройки режимов и получения нужной информации рекомендуется пользоваться инструкцией к станку, а также допустимыми значениями и характеристиками обрабатываемых материалов в таблицах.

Способы повышения эффективности работы станка

Если планируется обработка пластика на фрезерном станке, рекомендуется использовать заготовки, полученные методом литья. Температура плавления таких деталей более высокая, благодаря чему риск получения повреждений при обработке сводится к минимуму. Наиболее оптимальный среди режимов для литых пластиковых заготовок – встречное фрезерование.

При работе с акрилом или алюминием следует применять смазочно-охлаждающие жидкости. Наиболее приемлемый вариант – универсальная техническая смазка. Если она отсутствует, охладить инструмент можно при помощи обычной воды. Аналогичные требования к полистиролу.

Если в процессе обработки акриловой детали затупилась фреза, необходимо снизить обороты. Снижение необходимо выполнять до возникновения колкой стружки. Чем ниже обороты, тем больше нагрузки получает режущий механизм. Поэтому описанная задача должна выполняться осторожно – в противном случае появляется риск поломки фрезерного станка. Это необходимо учесть тем, кто ранее резал неправильно.

Выполняя сверление или резку заготовок из пластика и мягкого металла, рекомендуется использовать фрезу однозаходного типа. Благодаря этому условию зона резанья не нагревается, и на нее не попадает стружка. В особенности это условие актуально при . Фанера может легко загореться от высокой температуры.

Многие люди режут материал поэтапно. Но наиболее подходящими режимами изготовления детали являются непрерывные виды обработки. Она обеспечивает стабильную нагрузку на рабочий станок, и сводит к минимуму риск возникновения дефектов на дереве или другом материале.

Чтобы показатель шероховатости поверхности не превышал норму, размер шага фрезы не должен быть больше ее диаметра. Для качественной фрезерной обработки необходимо минимум два прохода, одним из которых будет чистовой.

Если обрабатываются мелкие элементы, необходимо пользоваться уменьшенной скоростью. Если ее не снизить, в процессе обработки некоторые элементы детали могут отколоться, образовав дефект.

Важно! Скорость регулирует программное обеспечение станка.

Таблица: скорость резания материалов

В таблицу внесены общие значения для большинства станочных приборов, но они могут выходить за указанные рамки в зависимости от модификации фрезерных станков и особенностей материала. Например, для фанеры характерен более низкий показатель жесткости, чем имеет древесина, поэтому стандартные значения скорости не подойдут.

Погружение и кромка реза

Фрезеровка должна выполняться буровым способом, схожим с осуществлением сверления. Если торец не задевает обрабатываемый материал, необходимо выполнить перенастройку. Из-за отличий между кантами прохода, качество обработки сторон отличается. Рекомендуется:

- выполнять фрезеровку внутренних контуров по часовой стрелке;

- осуществлять фрезеровку внешних контуров против часовой стрелки.

Благодаря фрезерованию по этой системе менее качественная сторона будет срезаться.

Важно! Чем глубже погружение, тем выше вероятность поломки. При высокой скорости фреза должна погружаться на минимальную глубину, а резание выполняться в несколько проходов.

Вывод стружки

Для поддержания фрезы в работоспособном состоянии необходимо периодически делать вывод стружки. Сложность выполнения этой задачи зависит от скорости и глубины фрезерования.

Глубина фрезеровки древесины или другого материала не должна превышать три диаметра фрезы. Если нужно пройти пазы с большей глубиной, режем в несколько проходов. Если фрезеруются пластиковые заготовки, следует использовать фрезы, имеющие отполированные канавки.

Нагрев и смазывание

При повышении температуры и налипании стружки фреза утрачивает свои эксплуатационные характеристики, и работает хуже. Чтобы избежать поломки, нанесения вреда древесине или другим материалами, рекомендуется смазывать рабочие механизмы.

Необходимы к использованию:

- спирт и специальные эмульсии – при резке или сверлении алюминия и цветных металлов;

- мыльная вода – при обработке деталей, в составе которых имеется плексиглас.

При этом необходимо контролировать подачу и ее скорость. Определение оптимальных значений осуществляется в зависимости от материала и его толщины. Для настройки нужного показателя следует пользоваться значениями из таблицы.

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.